Qualität an erster Stelle, Nicht-Standard-Anpassung

Vakuumreinigungsöfen für die Kunststoffindustrie

Produkte

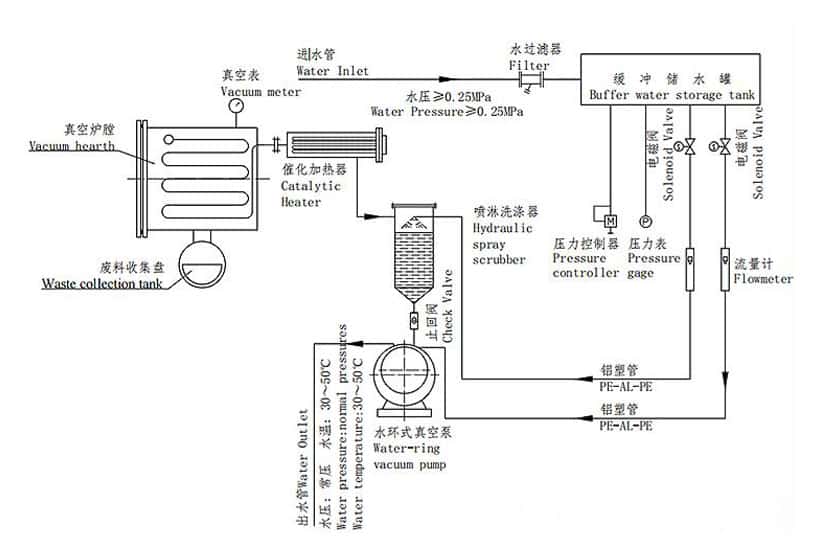

Arbeitsprinzip

Vakuum-Reinigungsöfen

Der Vakuumreinigungsofen verwendet eine elektrisch beheizte Vakuumreinigungskammer für die vollautomatische Reinigung. Die Temperatur wird während des Betriebs direkt am Produkt gemessen. Das Produkt wird zunächst langsam und schonend erhitzt, wobei ein großer Teil des anhaftenden Polymers zu schmelzen beginnt und nach unten fließt. Sobald die Temperatur ca. 450°C erreicht hat, beginnt sich der Rest des Polymers zu zersetzen, und der verbleibende Kohlenstoff wird schließlich durch die Zugabe von Luft entfernt (Oxidation). Ein präziser Sensor steuert den Reinigungsprozess und stellt sicher, dass die Temperatur zu keinem Zeitpunkt zu hoch ist. Anorganische Rückstände können in der Nachbearbeitung (z. B. mit Druckluft, Ultraschall) leicht entfernt werden.

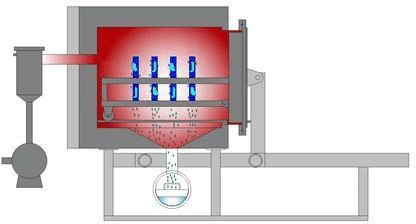

I. Schmelzphase

Die zu reinigenden Teile werden in der Kammer auf 320 °C erhitzt. Nach diesem Vorgang schmilzt der größte Teil des Polymers und fließt in den unteren Auffangbehälter.

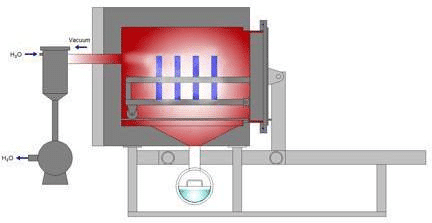

II. die Pyrolysephase

Das Polymer, das in der ersten Phase nicht geschmolzen ist, wird pyrolysiert und unter Vakuum verdampft. Die entstehenden Gase werden dann in einem sekundären Wäscher gewaschen, in dem Kondensate gesammelt und mit Wasser herausgeschwemmt werden. Die erzeugten Gase werden dann in einem sekundären Wäscher gewaschen, in dem die Kondensate gesammelt und mit Wasser ausgeschwemmt werden.

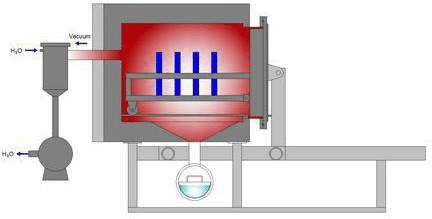

III. die Oxidationsphase

Das nach der Pyrolysephase noch vorhandene Restpolymer wird unter Vakuum und Luftabschluss verbrannt.

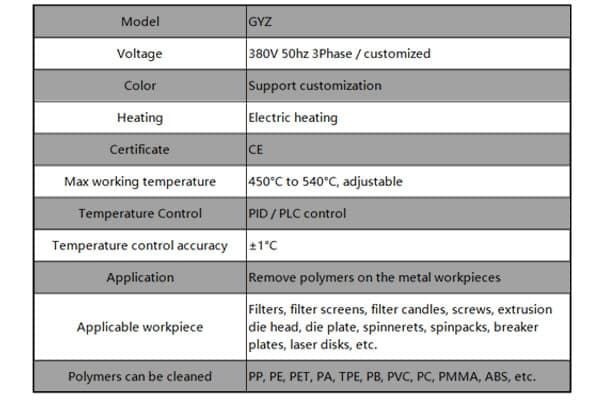

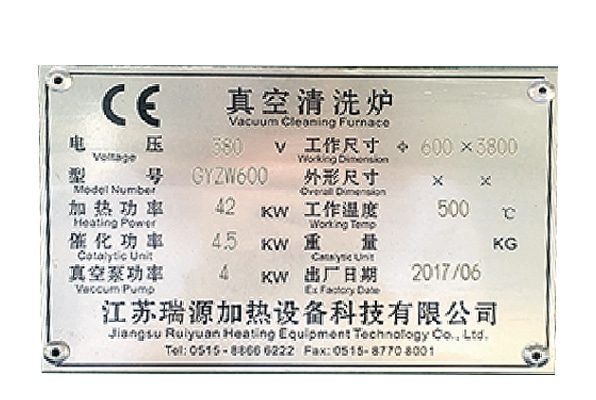

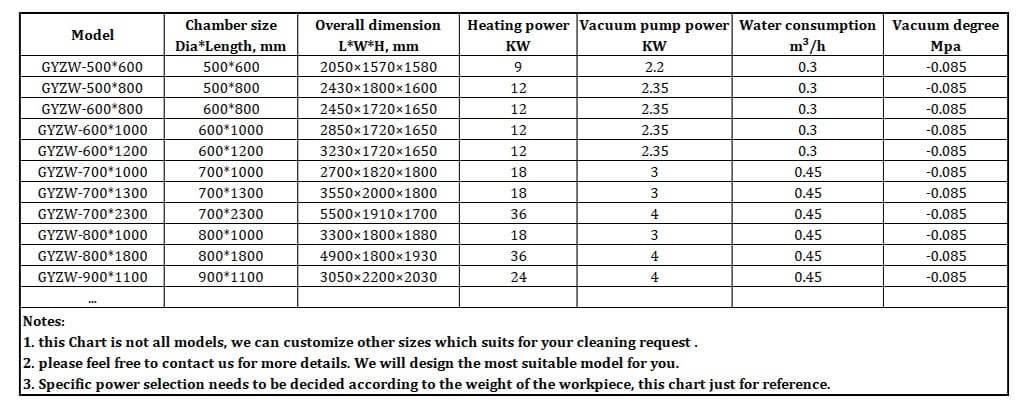

Technische Parameter

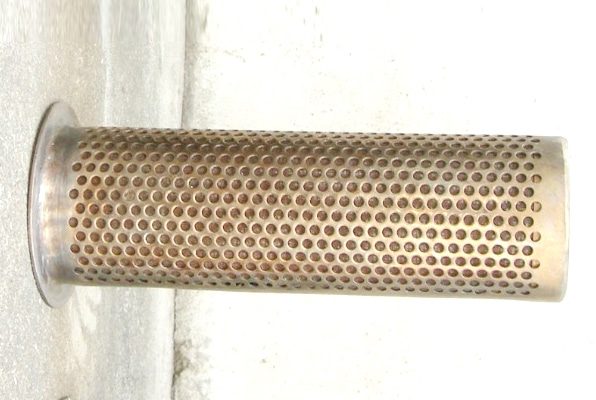

Produkt-Zubehör

Produkt-Parameter

Klare Spezifikationen und Verständnis für das Produkt

1

Vakuum-Ofenkammer

2

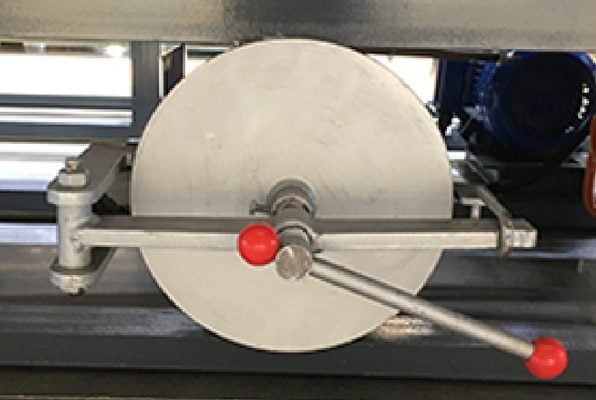

Dichtung der Ofenöffnung

3

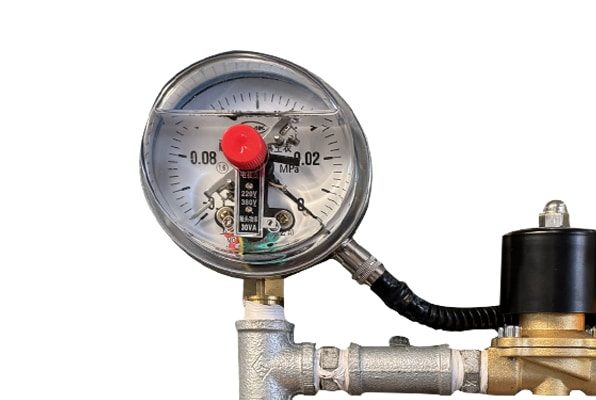

Vakuummeter

4

Steuerschränke

5

Abfallsammeltanks

6

Vakuumpumpen

7

Sekundäre Hochtemperaturkalzinierung

Reinigungseffekt

Produktvorteil

Präzise Temperaturkontrolle und Sauberkeit

Live-Fälle

Qualität geht vor

Ausgezeichnete Reinigungswirkung

Wie z. B. Polymerrückstände auf der Spinndüse usw., so dass die Oberfläche der gereinigten Teileplatte sauber ist, das Seidenloch glatt ist und eine gute Leistung wiederhergestellt wird.

Qualität geht vor

energiesparend und effizient

Die kurze Arbeitszeit und der niedrige Energieverbrauch können die Betriebskosten der Unternehmen senken, und gleichzeitig trägt der kürzere Reinigungszyklus auch zur Verbesserung der Produktionseffizienz bei.

Qualität geht vor

Zuverlässige Leistung der Geräte

Ausgestattet mit einem fortschrittlichen Temperaturkontrollsystem, kann es die Heizrate präzise einstellen und die Temperatur konstant halten.

Qualität geht vor

Hoher Grad an Automatisierung

Die einfache Bedienung reduziert die Arbeitsintensität, verbessert die Produktivität und reduziert menschliche Fehler.

Professioneller Kundendienst

direkt ab Werk

qualitätssicherung

Handwerkskunst

Teil

Anwendbare Industrien

01

Spritzgieß- und Extrusionsverfahren

02

Kunststoff-Recycling

03

Chemiefaserindustrie

03

Vliesstoff-Schmelzblasgewebe-Industrie

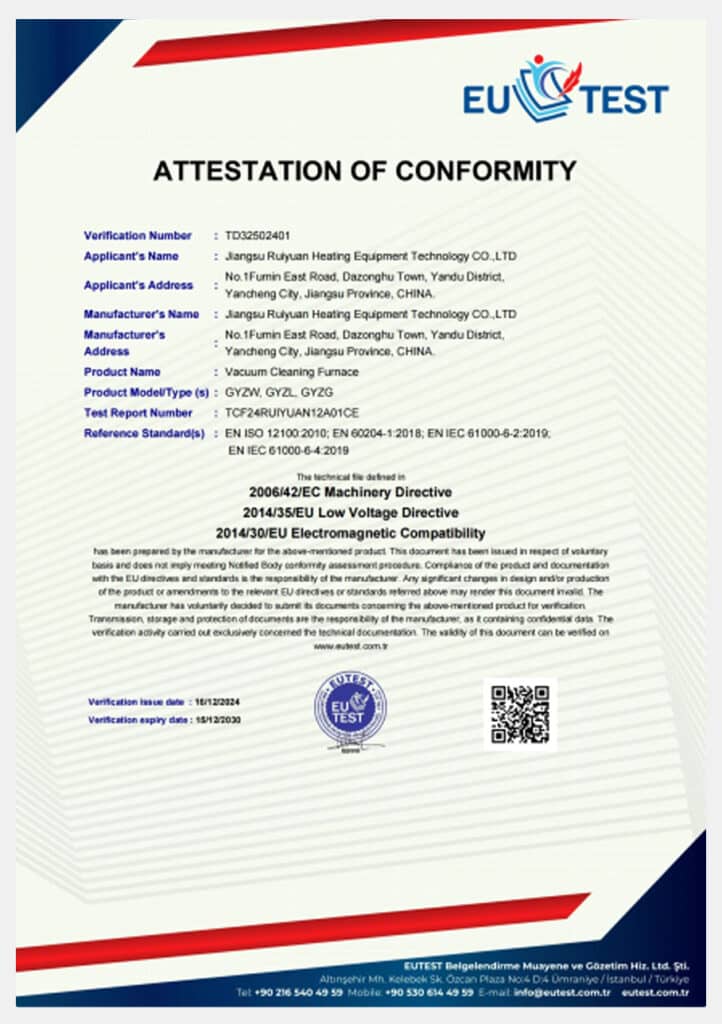

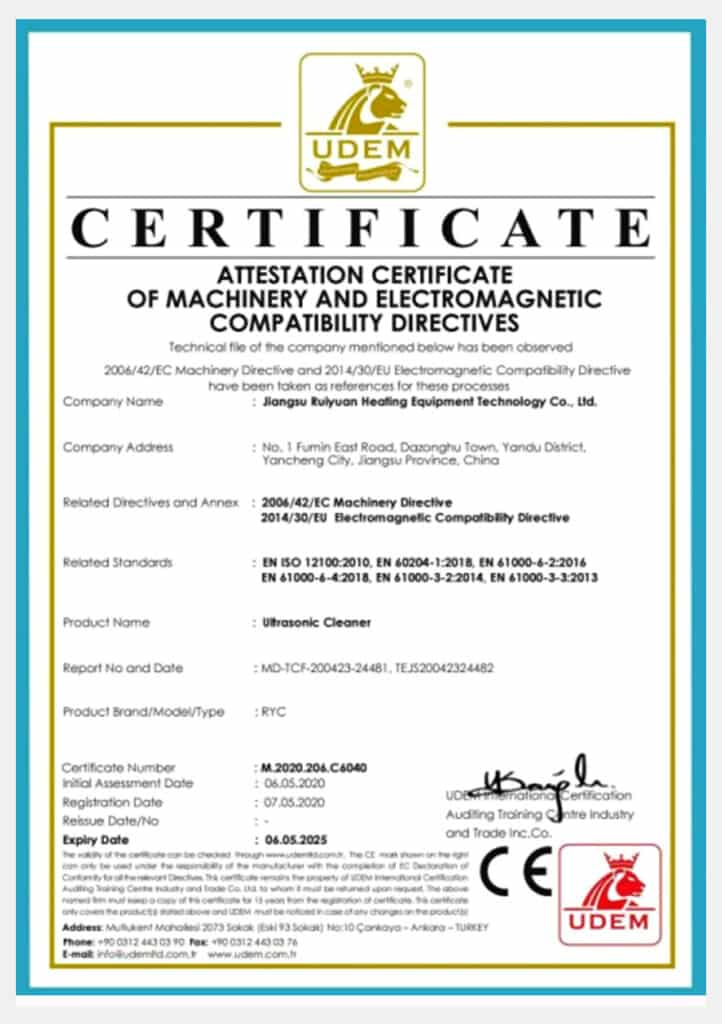

Vollständige Qualifikation, zuverlässige Qualität